Inżynieria mechaniczna to dziedzina, w której precyzja, bezpieczeństwo i efektywność konstrukcji mają kluczowe znaczenie. Aby sprostać rosnącym wymaganiom rynku oraz zagwarantować niezawodność maszyn i urządzeń, inżynierowie korzystają z zaawansowanych narzędzi obliczeniowych. Jednym z najważniejszych jest Metoda Elementów Skończonych (MES), która umożliwia dokładne modelowanie i analizowanie zachowań konstrukcji w warunkach rzeczywistych. Dlaczego MES stał się tak niezbędny w inżynierii mechanicznej? Oto kluczowe aspekty.

Co to jest Metoda Elementów Skończonych?

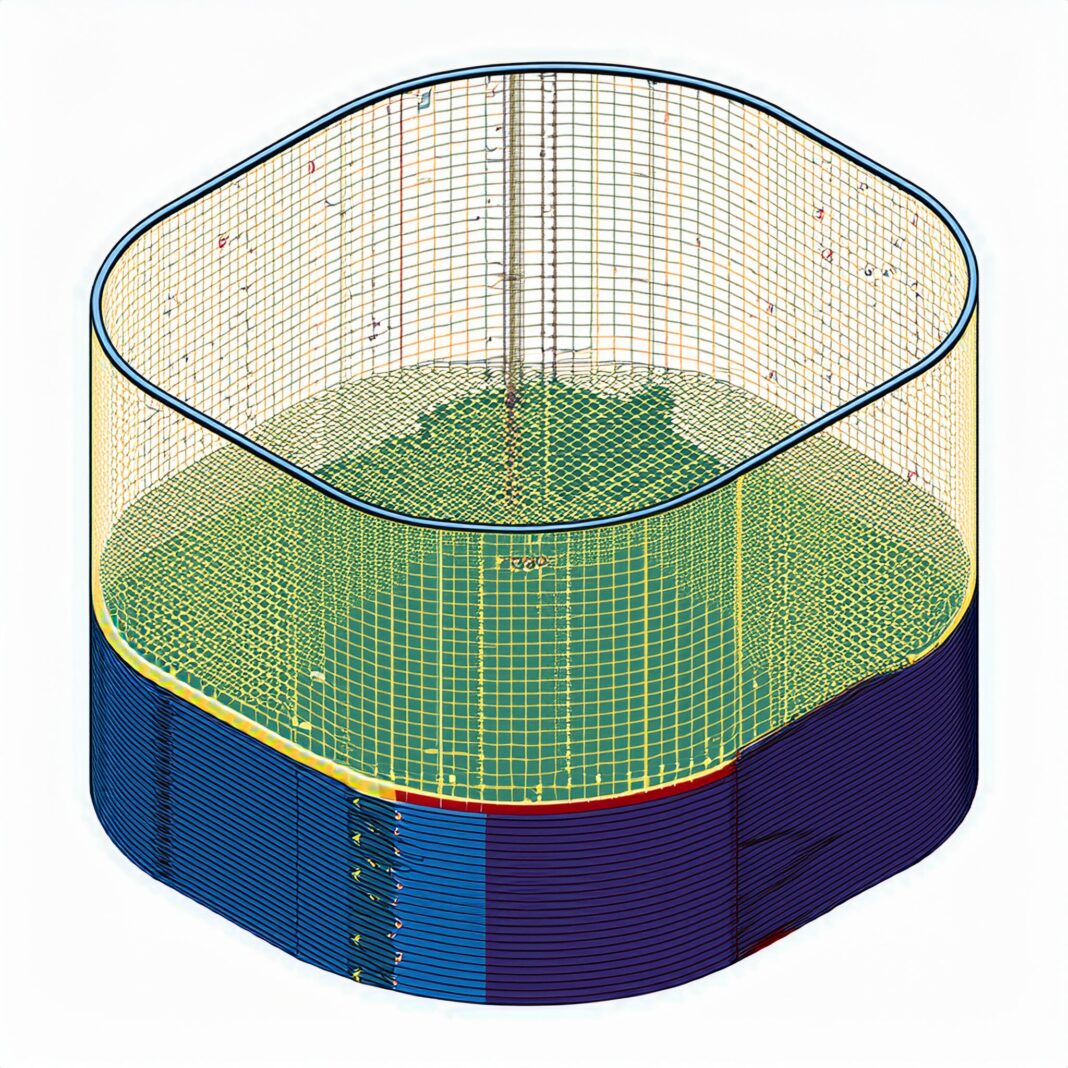

Metoda Elementów Skończonych (MES) to technika numeryczna wykorzystywana do symulacji zachowania struktur i elementów w różnych warunkach obciążeniowych. Polega na podziale analizowanego obiektu na mniejsze elementy (siatkę), które są analizowane indywidualnie, a wyniki dla poszczególnych elementów łączone w całość. Dzięki temu MES umożliwia szczegółowe badanie naprężeń, odkształceń, temperatury czy innych parametrów fizycznych w konstrukcji.

Główne zastosowania MES w inżynierii mechanicznej

1. Analiza wytrzymałości konstrukcji

MES pozwala na ocenę, czy projektowana konstrukcja wytrzyma planowane obciążenia. Dzięki analizom naprężeń i odkształceń można przewidzieć, gdzie wystąpią potencjalne punkty krytyczne, co pozwala zapobiec awariom.

Przykład:

- Analiza ramy maszyny pod kątem obciążeń statycznych i dynamicznych.

- Weryfikacja wytrzymałości komponentów, takich jak wały czy korpusy maszyn.

2. Optymalizacja geometrii i materiałów

Obliczenia MES umożliwiają projektowanie lekkich, a jednocześnie wytrzymałych konstrukcji, co jest szczególnie ważne w branży lotniczej, motoryzacyjnej i przemysłowej.

Przykład:

- Zmniejszenie masy komponentów bez utraty ich wytrzymałości.

- Dobór odpowiednich materiałów w zależności od warunków pracy.

3. Analiza zmęczeniowa

Cykl życia konstrukcji mechanicznych często zależy od ich odporności na obciążenia cykliczne. MES pozwala określić liczbę cykli, po których może dojść do uszkodzenia komponentu z powodu zmęczenia materiału.

Przykład:

- Ocena trwałości wałów napędowych czy sprężyn w układach dynamicznych.

4. Analiza termiczna i termomechaniczna

MES pozwala na badanie wpływu temperatury na konstrukcję, w tym rozszerzalności cieplnej, deformacji czy zmniejszenia wytrzymałości materiału.

Przykład:

- Projektowanie systemów chłodzenia maszyn.

- Analiza wpływu temperatury na formy wtryskowe.

5. Modelowanie zjawisk dynamicznych

Zjawiska takie jak uderzenia, drgania czy przepływy płynów mogą znacząco wpłynąć na bezpieczeństwo i wydajność konstrukcji. MES umożliwia ich symulację, dzięki czemu można je uwzględnić już na etapie projektowania.

Przykład:

- Symulacje zderzeń w branży motoryzacyjnej.

- Projektowanie tłumików drgań dla maszyn przemysłowych.

Dlaczego MES jest niezbędny w inżynierii mechanicznej?

1. Precyzja i dokładność

Tradycyjne metody analizy, takie jak obliczenia ręczne, nie są w stanie uwzględnić wszystkich zmiennych wpływających na zachowanie skomplikowanych konstrukcji. MES pozwala na analizę geometrii o nieregularnych kształtach oraz złożonych warunków brzegowych z dużą dokładnością.

2. Skrócenie czasu projektowania

MES przyspiesza proces projektowania, eliminując potrzebę budowy wielu prototypów fizycznych. Dzięki symulacjom można szybko wprowadzać poprawki i testować różne warianty projektu.

3. Redukcja kosztów

Zmniejszenie liczby prototypów i ograniczenie ryzyka awarii na etapie produkcji pozwala znacznie obniżyć koszty projektów.

4. Zgodność z wymaganiami bezpieczeństwa

W wielu branżach, takich jak motoryzacja, lotnictwo czy energetyka, przepisy wymagają przeprowadzenia szczegółowych analiz bezpieczeństwa. MES ułatwia spełnienie tych wymogów, co pozwala uniknąć kosztownych sankcji.

Przykłady zastosowań MES w praktyce

- Motoryzacja: Symulacja zderzeń pojazdów, analiza elementów zawieszenia.

- Lotnictwo: Optymalizacja struktury skrzydeł i kadłubów samolotów.

- Energetyka: Analiza turbin wiatrowych i komponentów elektrowni.

- Budownictwo: Weryfikacja wytrzymałości mostów i wieżowców.

- Produkcja przemysłowa: Optymalizacja narzędzi i form wtryskowych.

Wyzwania w obliczeniach MES

Pomimo swojej wszechstronności MES wymaga odpowiedniego przygotowania:

- Modelowanie geometrii: Niewłaściwe uproszczenia mogą prowadzić do błędnych wyników.

- Dobór siatki: Zbyt gęsta siatka zwiększa czas obliczeń, a zbyt rzadka zmniejsza dokładność.

- Dane materiałowe: Dokładne właściwości materiałów są kluczowe dla uzyskania wiarygodnych wyników.

Obliczenia MES to nie tylko narzędzie wspierające inżynierów, ale także niezbędny element nowoczesnego procesu projektowania. Dzięki możliwościom, jakie daje MES, można tworzyć bezpieczne, efektywne i optymalnie zaprojektowane konstrukcje, które spełniają najwyższe standardy techniczne. W świecie, gdzie każda awaria wiąże się z ogromnymi kosztami, MES nie jest luksusem, ale koniecznością dla każdego inżyniera mechanika.

Czy w Twojej firmie MES jest już standardem, czy dopiero wkracza do procesu projektowego? Może czas zrobić krok naprzód i zainwestować w rozwój kompetencji w tej dziedzinie?